FMLab può curare la progettazione di componenti ad elevato contenuto tecnico in materiale polimerico e, nei progetti più impegnativi, valutarne la fattibilità.

Per sfruttare al meglio le possibilità offerte dalle materie plastiche e dalle loro tecnologie di trasformazione, occorre progettare i componenti seguendo regole che si differenziano da quelle della meccanica tradizionale.

Occorre infatti tenere presente le proprietà dei materiali e l’impatto della geometria del componente sull’esecuzione dello stampo e sullo stampaggio.

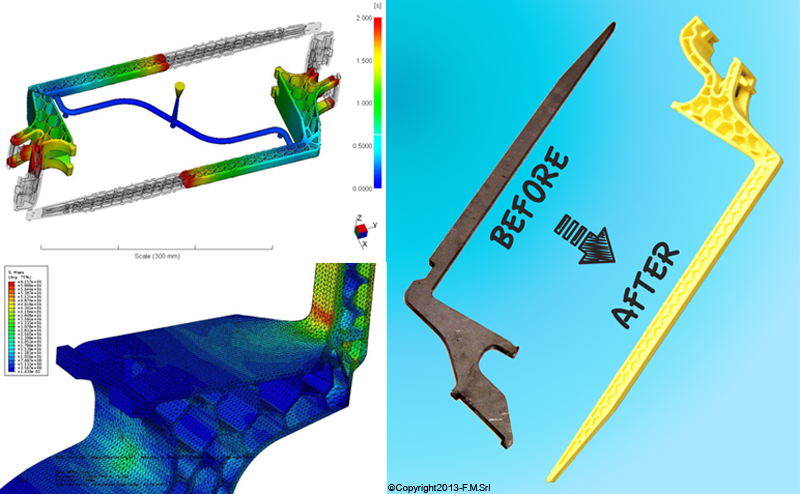

Metal Replacement

E’ possibile sia realizzare nuovi componenti, pensati fin dall’inizio in materiale plastico, che riconvertire componenti in lega metallica: quest’ultima pratica è chiamata Metal Replacement.

L’impiego delle materie plastiche può infatti comportare una lunga serie di vantaggi tra cui:

- Possibilità di realizzare componenti strutturali in grado di abbinare elevata resistenza meccanica ad una massa ridotta;

- Possibilità di realizzare componenti con forme e design molto complessi;

- Economicità, elevata produttività e riduzione del lead time;

- Possibilità di accorpare diversi componenti riducendo la distinta base e quindi la complessità (anche gestionale) dei prodotti;

- Possibilità di scelta tra una gamma virtualmente infinita di colorazioni e trattamenti superficiali;

- Eliminazione dei problemi di corrosione e possibilità di realizzare componenti dotati di elevata resistenza all’usura;

- Riduzione di rumore e vibrazioni;

- Possibilità di realizzare componenti in materiale plastico dotati di conducibilità elettrica e/o termica maggiorate (utili ad esempio nel settore elettrico/elettronico);

- Riduzione dell’impatto ambientale grazie al minore impiego di energia nel processo di progettazione e all’uso di polimeri bio-based.

Negli ultimi anni sono stati sviluppati materiali polimerici ad elevate prestazioni che hanno consentito di sostituire i metalli in applicazioni sempre più spinte.

Oggi è inoltre possibile sfruttare simulazioni di prodotto (FEM strutturale) e di processo (simulazione dello stampaggio ad iniezione) per ottenere prodotti migliori e più economici.

In particolare il FEM strutturale consente di prevedere gli sforzi ai quali sarà soggetto il manufatto e di rivedere la geometria in tal senso mentre la simulazione dello stampaggio consente di prevedere le criticità del processo produttivomodificando di conseguenza lo stampo.